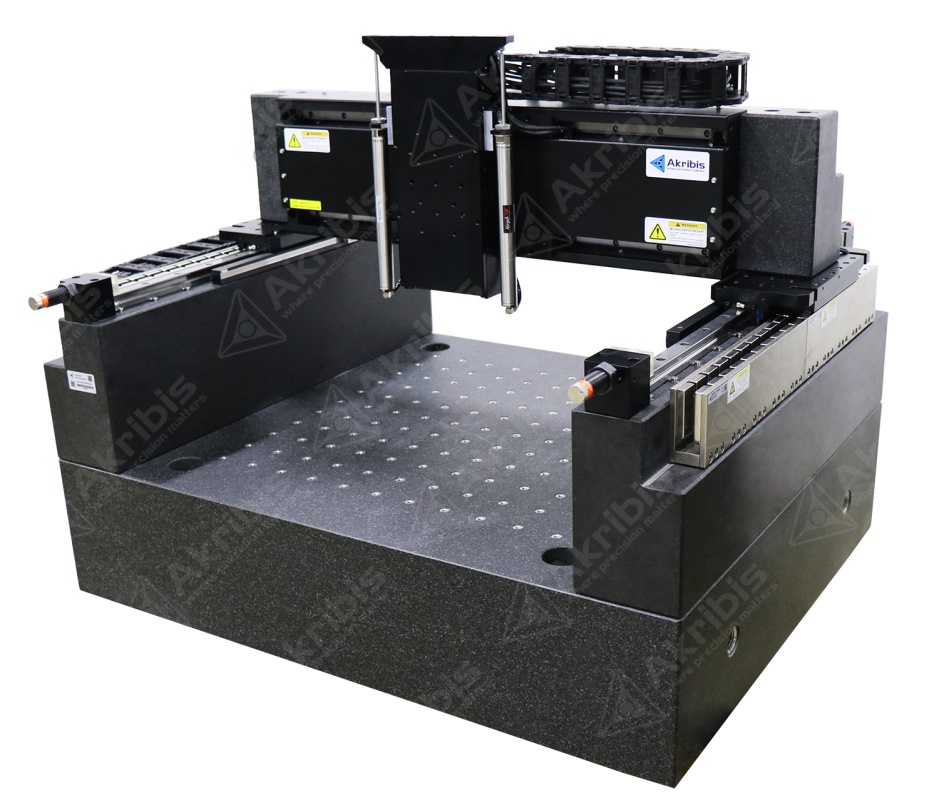

作为直驱精密平台的一种,龙门平台可应用于多种场景。Akribis致力于设计生产用于制造、检测和测试的直驱电机、模组、精密平台和系统解决方案,龙门平台就是其中之一,通过龙门结构的精密平台,拓展更多场景落地,解决用户的多元化需求。

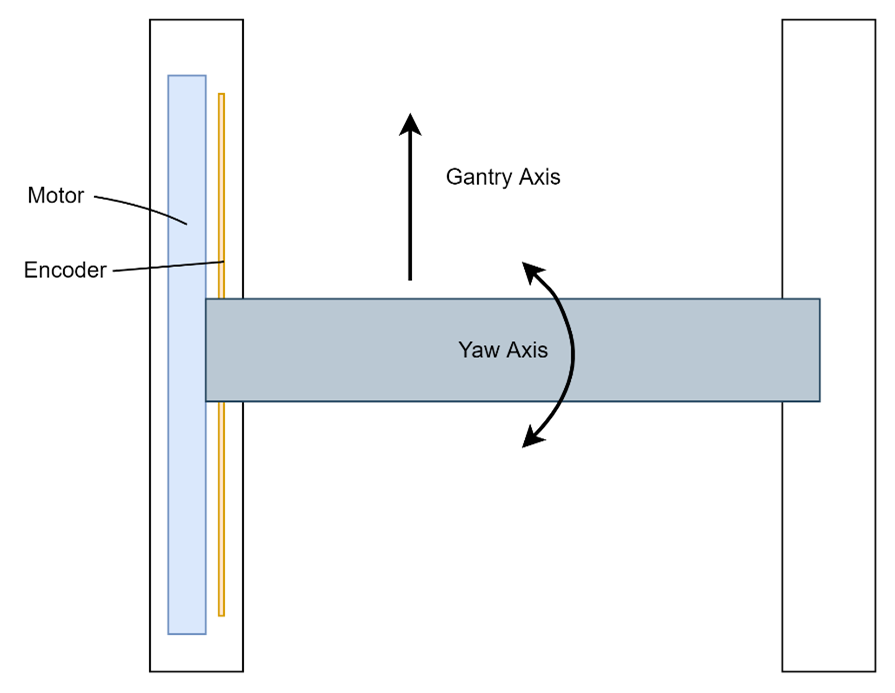

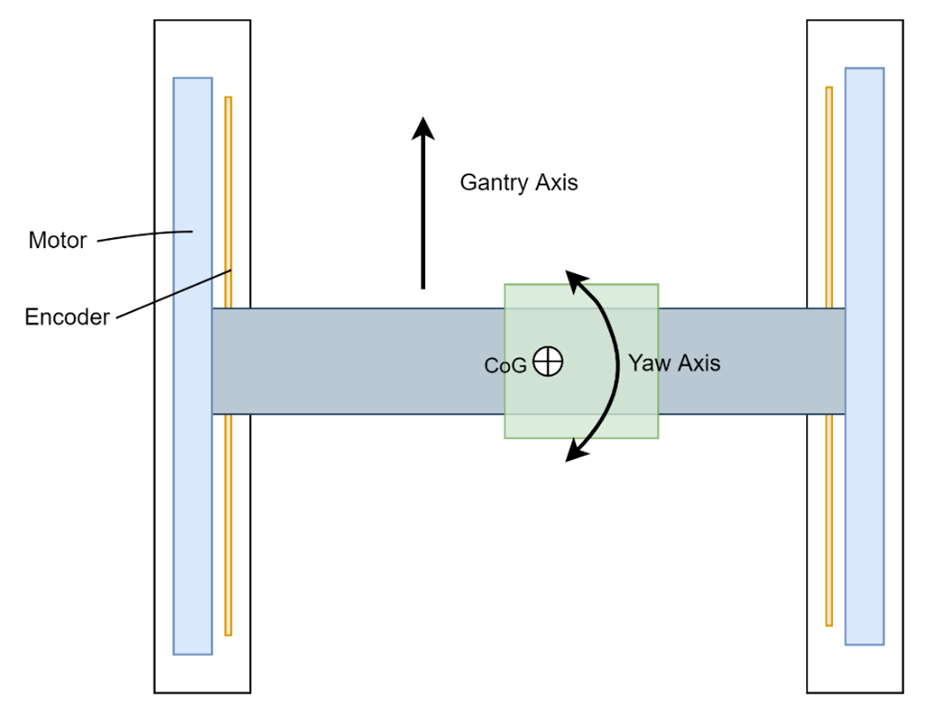

龙门结构介绍

龙门结构通俗地说一根横梁连接两个支腿与地面紧固组成的像一个门框一样的结构。是运动平台中的一种常见结构。这种结构可以使上端轴上安装执行机构(如拾取和放置机构,相机等)从上端接近被加工件。

通常,龙门结构有单驱动单反馈、双驱动单反馈、双驱动双反馈以及更少使用的单驱动双反馈。

不同架构对比

1.单驱单反

单驱单反架构采用单电机驱动单栅尺反馈,其性能低、成本低、技术难度低,适用于一些追求性价比的场景。

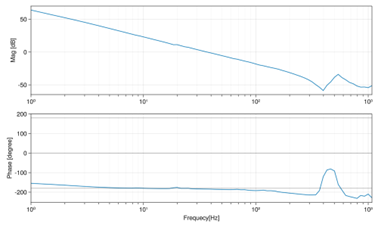

由于电机驱动位置远离偏摆中心,因此通常会激起横梁的偏摆模态。

由于测量位置远离偏摆中心,导致即无法把力分配到偏摆中心,也无法测量偏摆中心的位移,从而限制了系统带宽的提升,降低了动态性能。

这种架构的龙门通常会采用直线导轨滑块进行支撑,导轨的摩擦力使其无法实现较好的重复性。

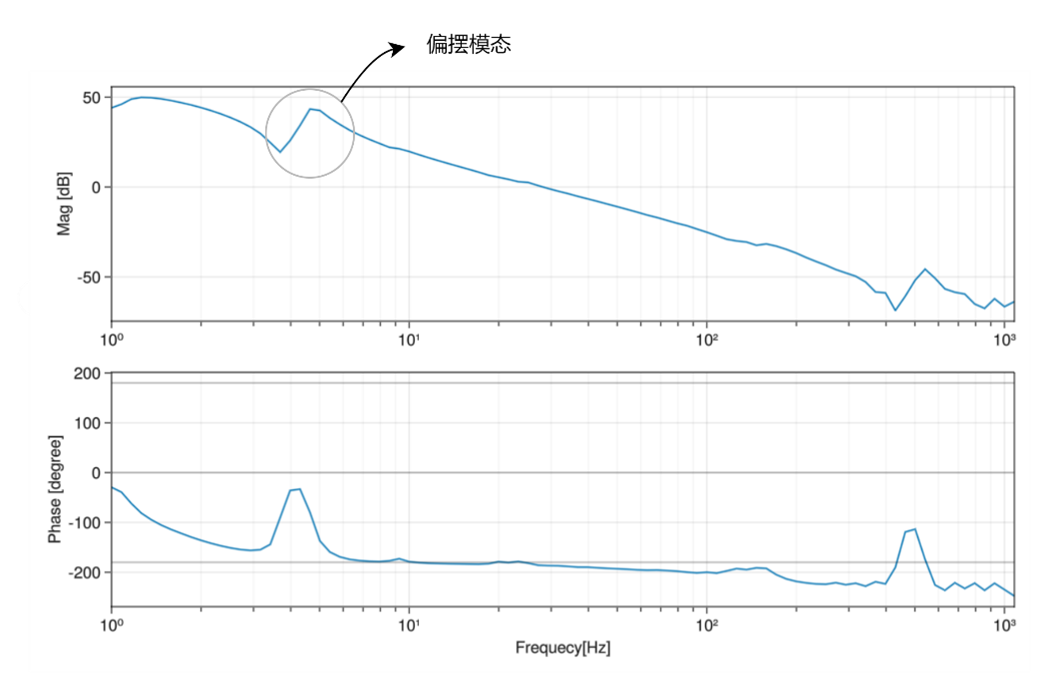

单驱单反频率响应函数

Q:怎样提高单驱单反龙门的性能?

提高连接刚性、减轻横梁质量!

横梁的偏摆模态取决于刚度与质量的比,“提刚减重”后这个比值会提高,从而提高动态性能。刚度提高后,导轨摩擦力导致的变形会减小,重复性能也随之提高。但由于自身结构的限制这种提高也是有限的。

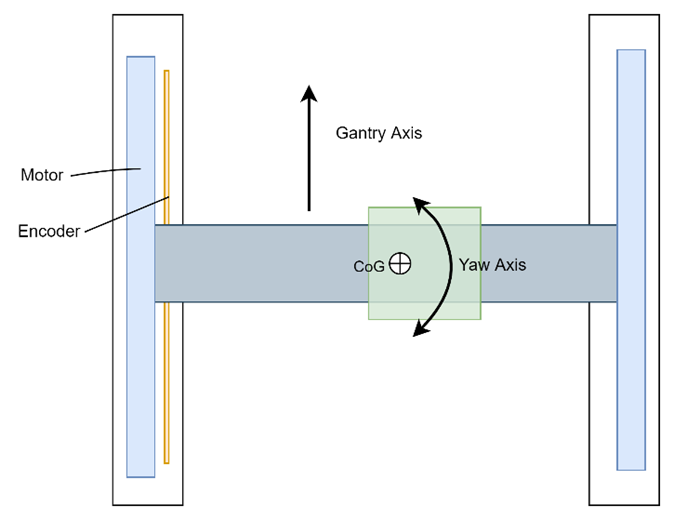

2.双驱单反

这种结构与单驱单反相比,在横梁的另外一侧多了一个电机。两个电机合力,理论上可以做到不激起偏摆模态。但通常情况下横梁轴会存在运动负载,导致质心位置和振型不断变化,在不改变电机发力比的情况下总会略微激起偏摆模态。当栅尺位于远离质心位置,其振型分量较大,可能会影响到动态性能。

Q:怎样提高双驱单反龙门的性能?

高刚度低质量

尽量把栅尺布局在偏摆中心位置

3.双驱双反

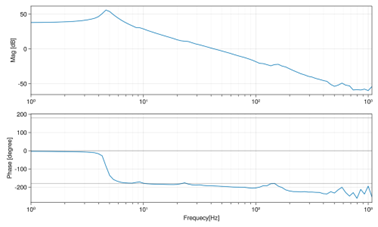

双驱双反架构一般出现在高性能龙门当中,比双驱单反多了一条反馈栅尺。有了双反馈就可以通过控制算法把龙门轴和偏摆轴进行解耦控制,而不是把单电机作为一个轴来控制。

把两个栅尺的均值或某个加权值作为龙门轴的反馈,把偏摆角度作为偏摆轴的反馈,两个轴独立进行控制。这种反馈方式相当于其测量点位于偏摆中心附近,其模态振型分量几乎为0,能够更大的提高动态性能。

龙门轴频率响应函数

偏摆轴频率响应函数

刚性连接设计中重要考虑因素

1)两端刚性固定,横梁长度是固定/被完全限制

环境温度变化时,横梁热胀冷缩。

安装在横梁上的移动轴通过横梁散发运动产生热量。随着横梁长度的变化(越长越显著),龙门轴上的摩擦力增加,横梁可能产生弯曲和扭转。

2)两个直线导轨的机械调整

导轨的安装精度:导轨在安装时不可避免会存在细微的误差,若两个导轨不平行,会导致它们在行程中摩擦不均匀,影响伺服性能,并且需要比需求计算更高的电机驱动力。

导轨的安装误差会随着龙门的增大而增大,因此如果龙门很大,为达到所需精度,其基本结构会非常昂贵,甚至无法达到。

解决方案

大多刚性安装轴承仍有一些较小的柔性度,在所需方向上允许一些偏差。但其性能还是取决于加工精度、轴承间隙、龙门尺寸等。

3)双编码器时的刚性连接

使用两个编码器,可以提供偏摆误差(两个电机的位置区别)到控制器。

编码器尺带的安装精度:同直线导轨一样,编码器尺带在安装时会存在误差;同时,尺带本身也存在一定的误差,导致和轴承偏差类似的效果。

此时,控制器将尝试控制两个电机到命令位置,如果尺带误差和横梁长度完全约束,为了减小各自的位置错误,控制器将输出非常高的电流到电机,以至于伸展、弯曲或扭曲横梁。两个电机将彼此“打架”,导致设备不稳定和较高的电机持续力。

解决方案

通常,我们会用一个控制器进行误差补偿,来匹配另一编码器的读数。这种情况下,横梁会使龙门轴自然“放松”适应(龙门轴电机之间没有打架现象),但这并不意味着偏摆误差为零。

事实上,在刚性龙门结构上是不可能实现零偏摆误差,除非机械安装(平行度、直线度、平面度等)是出色的。

4)柔性连接

允许一侧在偏摆方向有一定的自由度;另一侧,在横梁方向和偏摆旋转上允许自由平移。柔性连接需要两个驱动器,这些控制组件会更昂贵,但能够用软件控制来弥补机械方面的不足。

如何选择合适的龙门结构

龙门架构的选择通常需要综合考虑性能需求、制造成本以及技术难度等因素。

当追求低成本、适中性能时,可选择单驱单反架构龙门,比如某些3D打印机;

当追求高性能时应当选择双驱单反甚至双驱双反架构,比如半导体行业相关的设备。

Akribis龙门平台

VGR-II 龙门平台

Akribis多轴精密平台-VRG系列是多功能的龙门平台,反馈采用非接触式的光学编码器,拥有高峰值推力与持续推力,响应时间快,可以应用在高速取放,自动化组装,点胶等高精度行业。

龙门平台作为直驱精密平台的一种,因其多种驱动可能性,能自由选择,灵活适用于多种应用场景。 但无论哪种驱动,都适用于高重复精度和提供更加平衡驱动力的行业应用。