直驱输送线在光模块组装中的应用

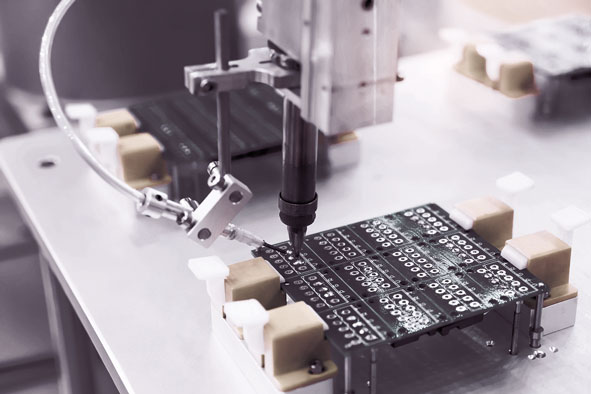

★ 光模块组装是指将光通信设备中的光电器件组装到模块中的过程。光模块是光通信系统中的核心组件,用于将光信号转换为电信号或电信号转换为光信号。

行业背景

随着AI、5G通信、元宇宙等新技术的涌现,光通信产业得到快速发展,光模块作为光通信领域中光电转换的关键组件,其生产效率和产品质量对整个行业具有重要影响。

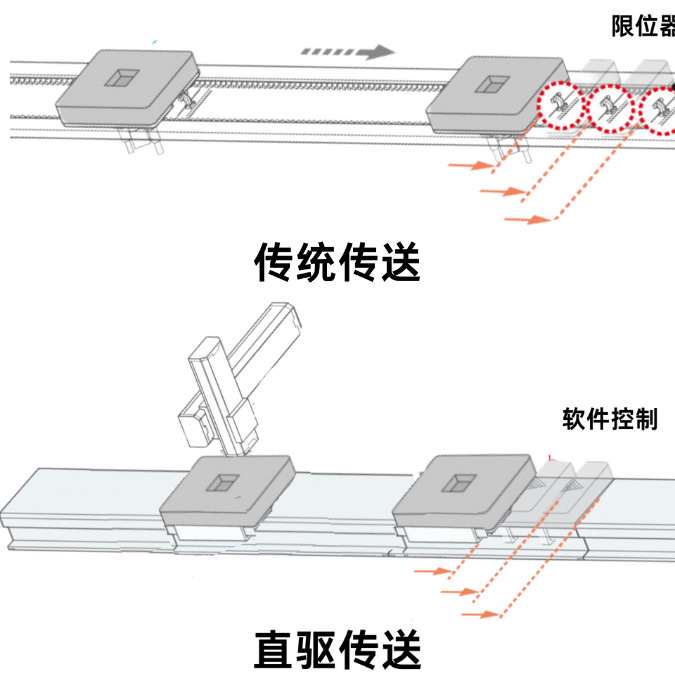

传统的光模块生产线,主要由一系列独立的设备和工序组成,从原材料的初步处理到最终光模块的组装和测试,各个环节都需要人工或简单的机械操作来完成。生产过程中工位之间物料的传输则是通过皮带或链条来实现,这种形式存在:

✔传输速度受限

✔定位精度不高

✔制约产品质量

✔易受损,维护频繁

为了提高生产线的自动化水平,减少人为因素造成的误差,直驱输送线技术被逐渐引入,并成功应用于光模块组装应用中。

雅科贝思应用案例

雅科贝思的合作伙伴正为光模块新产线的设计寻求合适的解决方案,要求是:

2米长空间内设立10个工位

换产调整时间在0.5小时以内

锁螺丝工位能小间距地来回运动

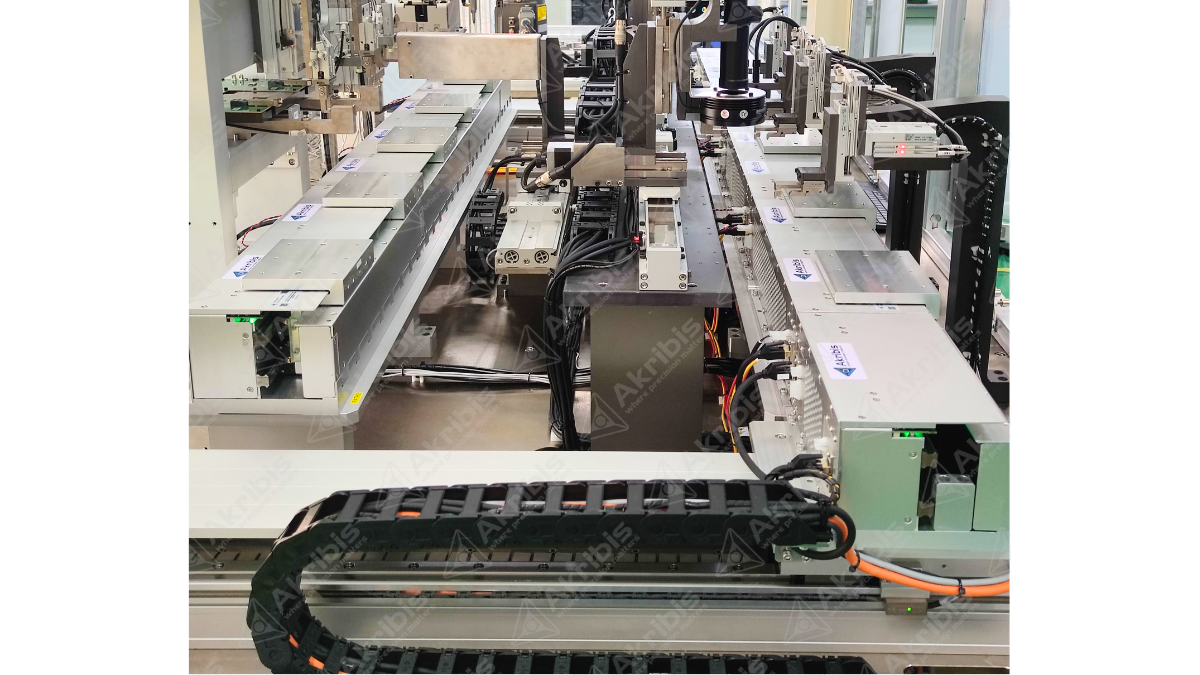

为了解决上述问题,雅科贝思决定采用直驱输送线ADC165系统来设计整套装配模块,它能够实现:

✔独立、双向运动

✔运行平稳无冲击

✔无需二次机械定位

✔2米内10个加工工位

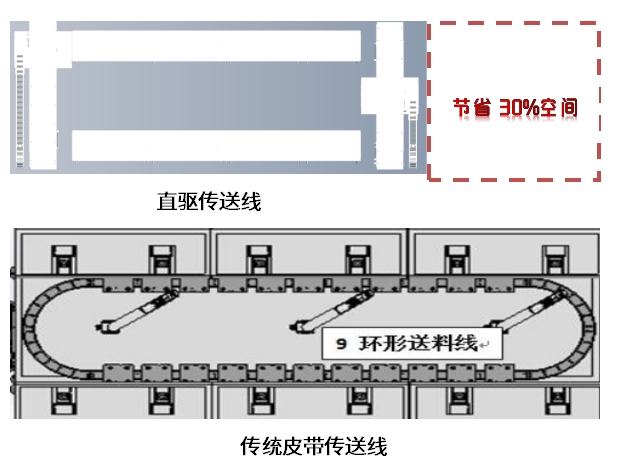

雅科贝思的直驱输送解决方案提供了高密度的工位布置。在同等单位产能下,相比传统机构,直驱传送的设计能够节省30%以上的占地面积,还能够在不增加额外运动轴的情况下实现零件和螺丝机之间的小间距运动和来回运动,从而降低产线设计的复杂度,并节省设备占用空间。

产品装配过程中针对不同型号和尺寸的产品会进行换产工序。 传统输送线在换产时,会根据不同的产品来变更模具和调整限位器位置,而直驱输送线只需更换对应的模具,并在软件上做配方切换,就可以实现15分钟快速换产。

传统输送系统没有数据传输能力,而雅科贝思ADC165系统中的动子可携带参数,如自己的编号、工序、经由的工站、工艺参数、实时状态反馈等,通过软件控制实现数字化,实现生产的效率提升以及优化。

总结与展望

与传统的皮带输送线相比,雅科贝思的直驱输送线具有:

1. 高精度定位:伺服驱动技术能够精确控制光模块的定位,保证组装的准确性。

2. 高速运输:直驱传动能够实现快速、稳定的运输,提高组装效率。

3. 稳定性高:简化传动装置,降低运动部件的磨损和故障率。

4. 精简设计:结构更加简洁紧凑,节省空间占用。

5. 定制化:可根据不同的光模块规格和组装要求进行定制和调整,适应不同的生产需求。

通过引进直驱输送线,光模块制造商成功解决了换产调整时间长、锁螺丝工位设计复杂和空间利用效率低等问题。不但生产效率得到显著提升,同时也降低生产成本和设备维护费用。这一改进不仅增强了企业的市场竞争力,也为光模块制造业的现代化和自动化树立了新的标杆。

不仅仅是光模块组装应用,雅科贝思的直驱传送解决方案适用领域非常广泛,包括电子电气、半导体、医疗器械、日用化工、汽车电子等众多细分市场都有着大量的组装生产以及效率提升的需求。顺应先进制造的迅猛发展,直驱技术将为中国制造的转型升级增添更大的助力。